在现代机械加工领域,无论是对切削液、磨削液、乳化液,还是拉丝液、淬火液、清洗液、脱模剂等各种工艺液体的有效管理和控制,都直接影响着加工质量、生产效率以及设备寿命。 然而,传统的浓度检测方法往往存在着耗时、费力、精度低等问题,难以满足现代生产对实时、精准控制的需求。楚一测控根据不同应用场景,研发出CYR-C系列紧凑型在线浓度分析仪和CYR-I系列浸入式在线浓度分析仪实时监测浓度。紧凑型在线浓度分析仪结构紧凑,可安装于空间狭小的工艺现场。适合对切削液、乳化液、拉丝液和淬火液等的浓度监测。浸入式在线浓度分析仪适合安装于液槽、液池等开放式工艺现场。适合对切削液、拉丝液、磨削液等的浓度监测。

两款产品都无需预处理,秒级出结果,减少时间和人工检测成本。仪表有着10万小时超长寿命光源、光学级蓝宝石棱镜且加测过程无机械动作,降低使用维护成本。检测是不受浊度、颜色、气泡、杂质和压力流速的影响,测量精准。出厂即校准带有自动温度补偿,可直接投入使用。

本文将探讨各种机械加工液的作用和浓度过高、过低对工件产生的影响,验证使用在线折光浓度仪检测的必要性。

1.切削液/磨削液

切削液,也称为冷却液、润滑液。在切削过程中,会产生大量的热,如果不及时散热,会导致工件热变形、刀具磨损加剧,从而影响加工精度和表面质量。而切削液通过循环流动,能够有效地将热量带走,保持工件和刀具的温度稳定,从而为加工过程创造合适的温度条件。切削液还会在刀具和工件之间形成一层润滑膜,不仅能够减少摩擦,降低切削力,还能减小刀具磨损,延长刀具寿命,提高加工表面的光洁度。除此之外,切削液还具有清洗作用,它能够冲走切削区域的金属碎屑,防止切屑堆积造成刀具崩刃、划伤工件表面,从而保证加工质量。而且,切削液中含有防锈剂,能够在工件表面形成一层保护膜,防止工件在加工过程中或加工后生锈。另外,切削液中还含有杀菌剂,能够抑制细菌和真菌的生长,防止切削液在循环使用过程中腐败变质、产生异味,从而延长其使用寿命,同时减少对工作环境的污染。

磨削液在加工过程中,通过冷却作用有效降低磨削区域的温度,防止工件和磨具因过热发生变形,同时减少热应力,保持加工精度和表面质量。它的清洗作用能够及时冲走磨削区域的细小磨屑,避免磨屑堵塞砂轮,从而确保砂轮的清洁,提高磨削效率和表面质量。此外,磨削液还能在磨具和工件之间形成一层润滑膜,起到润滑作用,减少两者之间的摩擦,降低磨削力,减小磨具磨损,优化表面精糙度。磨削液中的防锈剂则可以在工件表面形成保护膜,防止工件在磨削过程中或磨削后生锈。

如果切削液/磨削液的浓度过高,溶液泡沫增多,会影响冷却效果。残留物堆积,堵塞管道或喷嘴工件设备的腐蚀风险增加。浓度过低,润滑不足导致刀具/砂轮磨损加剧,加工表面粗糙度差,易产生毛刺且微生物滋生,液体发臭变质。

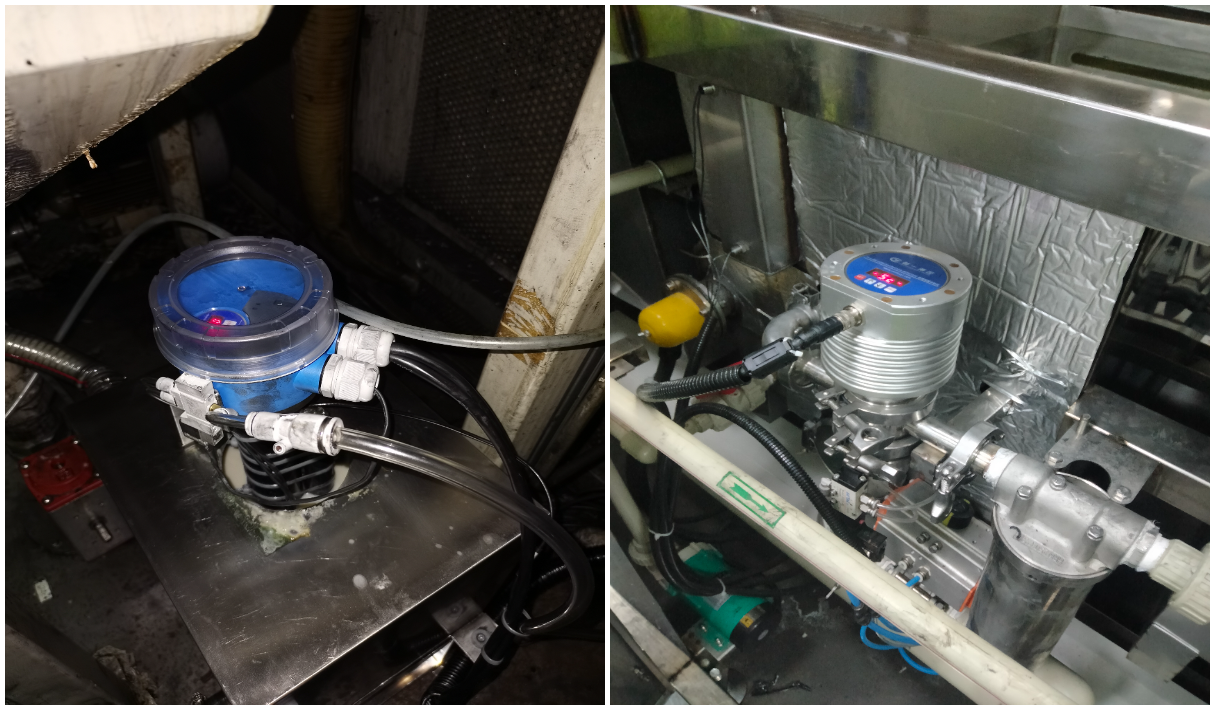

切削液实际应用场景 磨削液实际应用场景

2.乳化液

乳化液广泛应用于车削、铣削、钻孔加工、磨削、锯切加工等多种加工工艺。作为一种水基切削液,通过乳化剂的作用将油和水分散成稳定的乳状液体,具有良好的冷却性能,因为含有大量的水,能有效降低切削区域的温度,防止工件和刀具过热变形。同时,乳化液中的油类物质提供了一定的润滑性能,减少刀具与工件之间的摩擦,降低切削力和功率消耗。此外,乳化液还具有良好的清洗性能和防锈性。与油基切削液相比,乳化液价格便宜,使用成本较低,通用性强,适用于多种金属材料和加工工艺,且不易燃,污染环境较小,相对环保。

乳化液浓度过高,黏度过于增高,流动性差,散热效率降低、油水分离困难,稳定性下降。过低会导致润滑性能不足,导致金属加工粘刀和防锈能力减弱,工件易生锈。

3.拉丝液

在金属加工领域,拉丝工艺是一种常见的表面处理技术,通过摩擦作用在金属表面形成细腻的纹路,使其呈现出独特的金属光泽和质感,广泛应用于电子产品、家用电器、建筑装饰等领域。

拉丝液的主要作用是润滑和冷却。在拉丝过程中,拉丝轮与工件表面产生剧烈摩擦,容易产生大量的热,导致工件和拉丝轮磨损。拉丝液在拉丝轮和工件之间形成一层润滑膜,减少摩擦,降低拉丝力,减小拉丝轮磨损,延长拉丝轮寿命,提高拉丝效率。同时,拉丝液通过循环流动,将热量带走,保持工件和拉丝轮的温度稳定,防止工件变形、拉丝纹路不均匀,影响拉丝质量。此外,拉丝液能够冲走拉丝区域的金属碎屑,保持工件表面清洁,防止金属碎屑划伤工件表面,影响拉丝效果。拉丝液中的防锈剂能够在工件表面形成一层保护膜,防止工件在拉丝过程中或拉丝后生锈。通过调整拉丝液的成分和浓度,还可以控制拉丝纹路的粗细、深浅和光泽度,满足不同的拉丝效果要求。

拉丝液浓度过高,拉丝模具表面结垢,缩短模具寿命、金属丝表面残留油膜,影响后续涂层或电镀。过低时摩擦力增大,断丝率上升且拉丝过程温度过高,金属变形不均匀。

拉丝液实际应用场景

4.淬火液

金属加工中热处理是至关重要的工艺环节,其中淬火更是关键。淬火液在这一过程中发挥着重要作用。它通过控制冷却速度,使金属按照预定的组织转变路径进行,从而提高金属的硬度和强度。不同的钢种需要不同的冷却速度才能获得最佳的力学性能,淬火液的选择和使用就是为了满足这一需求。同时,淬火液能够减少淬火过程中由于冷却速度不均匀而产生的内部应力,从而降低金属变形和开裂的风险。此外,某些淬火液还能改善金属的耐磨性和耐腐蚀性,延长其使用寿命。

淬火液的浓度过高时,工件冷却速度过快,内应力增大,易开裂,并且溶液黏稠度升高导致淬火均匀性下降。过低又会导致冷却速度不足,工件硬度不达标,还易产生蒸汽膜,导致局部软点。

5.清洗液

机械加工清洗液贯穿在精密制造的整个流程。当零件历经切削、磨削、热处理等复杂工序后,其表面往往沾染了切削液、磨削液、油污、金属碎屑等污染物,而这些污染物会对零件的后续加工和使用寿命产生负面影响。而清洗液能够有效去除零件表面的油污、金属碎屑、磨粒等固体污物,进一步提高零件的洁净度和装配精度,确保产品的质量。清洗的同时,清洗液还能在零件表面形成一层保护膜,防止零件生锈或腐蚀,从而提高零件的耐腐蚀性,延长其使用寿命。通过这些作用,清洗液不仅提高了零件的洁净度,还改善了零件的表面质量,为后续加工和装配提供了保障。

清洗液浓度过高,清洗剂易残留,污染工件或设备、造成成本浪费,可能腐蚀敏感材料。浓度过低去污能力不足,油污清除不彻底且清洗周期延长,能耗增加。

6.脱模剂

模具的使用在机械加工领域极为常见,像压铸、注塑、锻造等工艺都离不开模具。因为工件或材料极易与模具发生粘连,这不仅使脱模难度增大,还可能损坏工件或模具。而脱模剂能轻松解决脱模难题,只需将其涂覆于模具表面,就能让工件轻松脱离模具。脱模剂的核心作用在于润滑脱模,它能在模具与工件之间形成一层隔离层,有效降低摩擦力,减少脱模力,让脱模过程变得顺畅无阻。

同时,它如同一层保护罩,隔绝了工件与模具的直接接触,从而减少模具磨损,延长模具的使用寿命,降低生产成本。它还能最大程度减少脱模过程中对工件表面造成的损伤,减少后续的加工工序,节省时间和成本。此外还能降低废品率,防止因脱模困难而导致工件变形或损坏,从而提高产品合格率。在使用脱模剂时,首先要确保模具表面清洁,去除油污、锈蚀等杂物,这样才能为后续的涂覆打下良好基础。接着,采用喷涂、刷涂、浸涂等方法,将脱模剂均匀地涂覆在模具表面,务必保证涂层的均匀性,以实现最佳脱模效果。

脱模剂的用量也需精心把控,用量过少可能导致脱模困难,而过多则可能影响工件表面质量,因此要根据具体情况进行调整。在生产过程中,还需定期补涂脱模剂,以持续维持良好的脱模效果,确保生产流程的稳定性和高效性。