锂电池隔膜生产分为干法和湿法。相比于干法隔膜,湿法工艺制备出的隔膜更薄、孔隙更小更均匀,有利于电解液的吸液保液并改善电池的充放电及循环能力,适合做高容量电池,是现阶段市场表现最好的锂电池隔膜。在隔膜制造中,只有湿法工艺会用到 DMAC(二甲基乙酰胺),因此在本文,我们用锂电池隔膜的湿法工艺流程讲述DMAC浓度对锂电池隔膜的影响及CYR-C系列DMAC在线折光仪的应用。

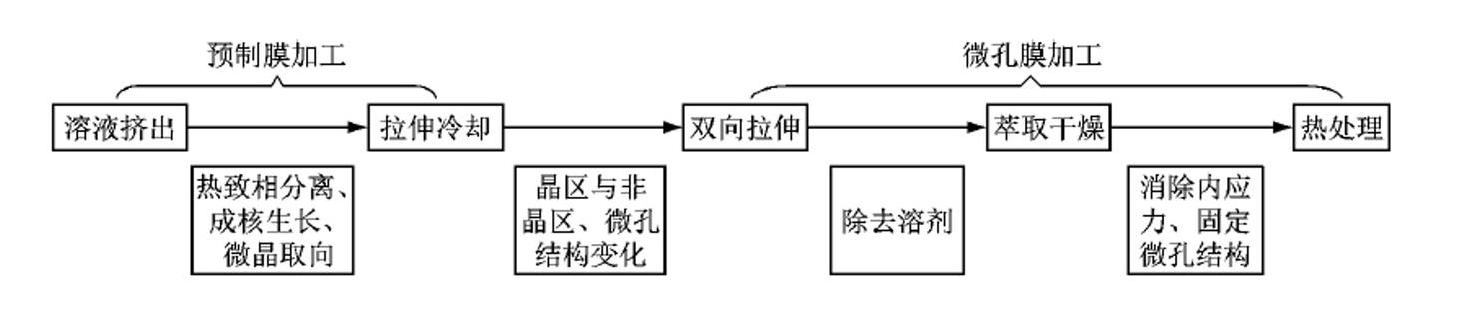

湿法工艺可以分为湿法双向异步拉伸和双向同步拉伸两种,但都离不开对 DMAC 浓度的精准控制。

一、铸膜液制备

将PE粉末、DMAC溶剂等按比例混合,加热搅拌至完全溶解,形成铸膜液。

在这个过程中,DMAC浓度直接影响PE的溶解度与铸膜液的粘度。DMAC浓度过低,可能导致PE溶解不完全,形成未溶解的颗粒,影响后续的流延成膜。铸膜液粘度过高,流延不均匀易产生缺陷。粘度过低,流延不稳定容易流淌。

在PE粉末中加入DMAC时,DMAC在线折光仪可以实时监测混合液的浓度变化,确保DMAC与PE按比例精确混合。让PE完全溶解,控制铸膜液的粘度,避免因DMAC浓度偏差导致的溶解不完全或粘度异常问题。提高铸膜液的均匀性,减少流延过程的缺陷,保证后续成膜质量。

二、流延成膜

将制备好的铸膜液通过流延模头挤出,均匀涂覆在移动的冷却辊或传送带上。 在冷却过程中,DMAC 挥发,PE 发生结晶,形成含 DMAC 的未拉伸初生膜。流延模头间隙、流延速度、冷却辊温度是影响成膜均匀性的关键参数。

适宜的 DMAC 浓度有助于形成均匀、平整的膜。不均匀的浓度分布会导致膜厚不均,影响隔膜的性能一致性。不恰当的浓度可能导致铸膜液中产生气泡,或者在成膜过程中产生缺陷,如裂纹、针孔等。在铸膜液进入流延模头之前,使用DMAC在线折光仪可以确保铸膜液的DMAC浓度在最佳范围内,避免出现膜厚不均等问题。提升成膜均匀性,减少膜片缺陷,提高产品良率。

三、纵向拉伸(MD)与横向拉伸(TD)

预热基膜后,纵向拉伸基膜,形成纵向排列的结构。在更高温度下横向拉伸,扩大孔隙并形成横向结构。

四、溶剂萃取

将初生膜浸入萃取槽(如乙醇/水溶液),洗脱DMAC,形成多孔基膜,在此步骤,孔隙已初步形成。

DMAC浓度的变化会影响萃取后的孔隙结构。浓度过高,可能会导致孔隙过大。浓度过低,则可能导致孔隙过小或不连通。不合适的萃取条件和DMAC浓度可能导致溶剂残留,影响隔膜的安全性。

在DMAC萃取过程中,DMAC在线折光仪可以监测萃取液中DMAC的浓度变化,确保萃取充分,且DMAC残留量符合标准。控制孔隙结构,确保DMAC溶剂残留量达到标准,避免影响电池安全性。保证隔膜的孔隙率和孔径分布符合要求,提高电池的性能,降低安全风险。

五、热定型与分切

在一定的温度下对拉伸后的膜进行热处理,消除内应力,稳定膜的结构,提高尺寸稳定性。 最后,将热定型后的膜进行分切,并卷绕成卷。至此,锂电池隔膜制作完成。

湿法双向异步拉伸和双向同步拉伸的工艺基本一致,与异步拉伸工艺不同的是,同步拉伸是指在同一时间、以相同的比例在纵向和横向上对薄膜进行拉伸。这种工艺对设备的精度和控制要求更高。

CYR-C系列DMAC在线折光仪,通过对 DMAC 浓度的实时监测,可以快速调整工艺参数,及时发现并解决问题,减少废品,提高生产良率,降低生产成本。欢迎您联系我们,获取更多信息和定制化解决方案。