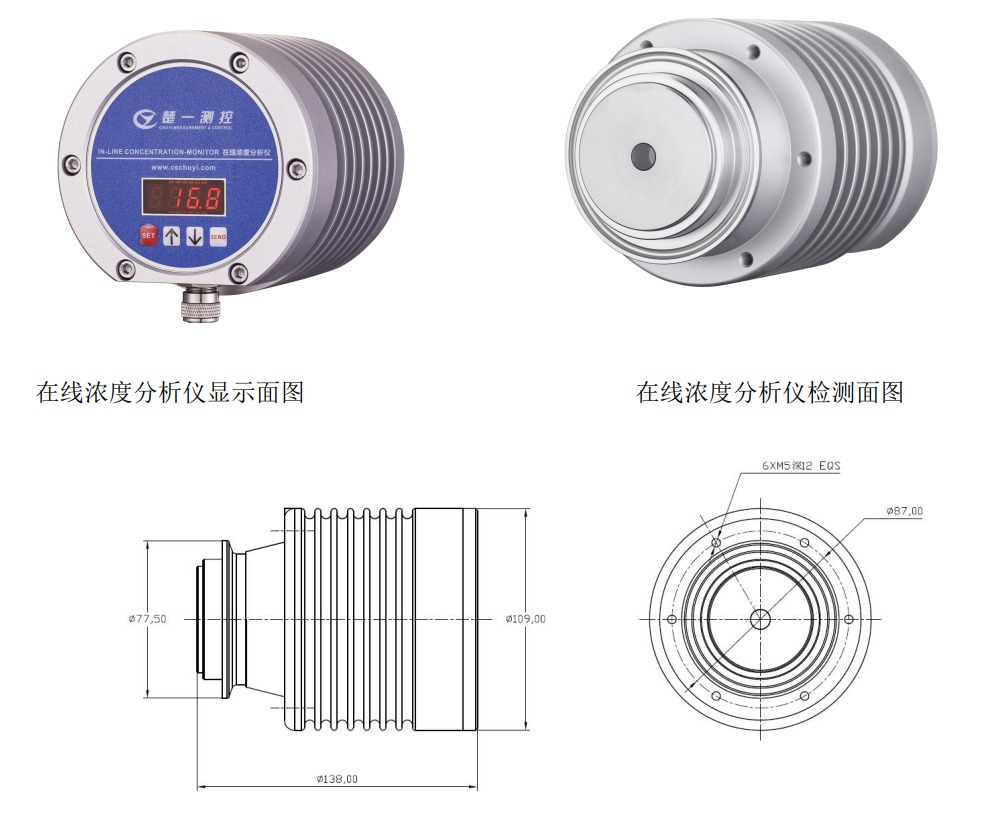

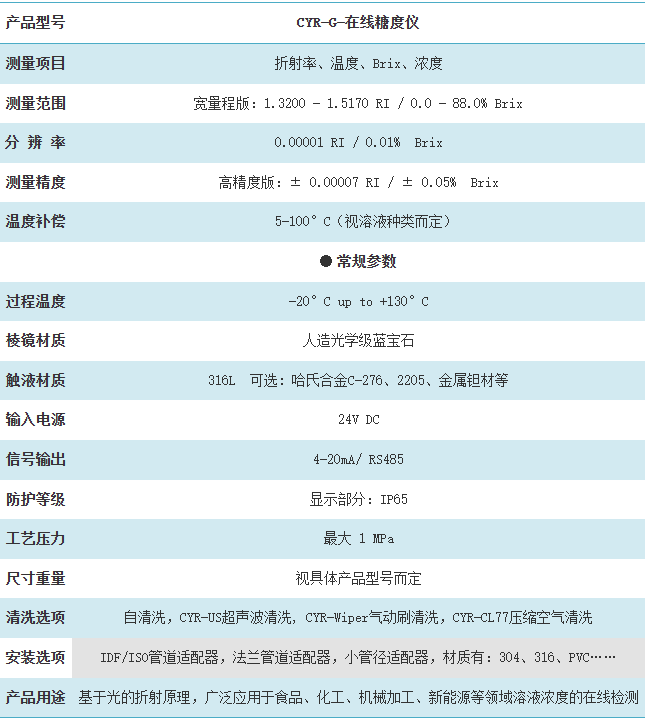

糖作为基础原料,在食品、医药、化工等行业应用广泛,对经济发展和人们生活至关重要。制糖流程复杂,制糖行业面临着提高生产效率、降低生产成本、保证产品质量等多重挑战。传统制糖工艺中,糖度监测多依赖人工抽检,这种方式不仅耗时费力,还容易受人为因素影响,难以实现精确控制。楚一测控CYR-G-在线糖度仪以其高精度、高效率和智能化的特点,为制糖企业提供了一种全新的解决方案。它能够实时监测糖液浓度,确保各环节精准高效,从而提升生产效率,保障产品质量,降低生产成本,3A食品级卫生要求,完全符合制糖行业的严格标准,确保产品的安全与卫生,推动制糖产业的现代化发展。

制糖是将甘蔗或甜菜等含糖原料加工成食用糖的工业过程。制糖流程通常包括原料预处理、压榨提取、澄清、蒸发、结晶、分蜜、干燥这些步骤。

以甘蔗为例,首先需要处理原材料。甘蔗成熟后及时收割并运输至糖厂,避免糖分流失。运抵后,通过清洗去除泥沙和杂质,再用破碎机将甘蔗压碎成细小的纤维,以便后续更高效地提取糖汁。

接下来进行原料汁提取,破碎后的甘蔗经过多级压榨机反复挤压,将含糖量约10-15%的蔗汁提取出来。为了提升糖分回收率,压榨过程中会喷洒热水或蒸汽,帮助溶解残留糖分。榨汁后的剩余残渣称为蔗渣,通常用作燃料或造纸原料,实现资源循环利用。在这环节,原料的品质直接影响后续的糖度。楚一测控在线糖度仪可以安装在榨汁提取的出口管道上,实时监测原料汁的糖度,为后续的工艺调整提供数据依据。

榨出的蔗汁含有纤维、色素、有机酸等杂质,需经过澄清净化。这一阶段通常会将蔗汁加热至70-80°C,加入石灰乳中和酸性物质,使糖汁中的有机酸、蛋白质、色素等杂质凝结沉淀。静置后,上层清汁与下层泥汁分离,泥汁通过过滤设备去除,而清汁若用于生产白糖,还可能通入二氧化硫进行漂白,进一步脱色。在石灰法的基础上,通入二氧化碳气体,进一步去除钙离子等杂质——这是碳酸法,可以获得更纯净的糖汁。

清净后的糖汁进入多效蒸发器进行浓缩,利用蒸汽加热和真空减压技术,逐步去除水分,将糖浆浓度提升至60-65%。这一过程能大幅减少后续煮糖的能耗,是现代糖厂节能设计的核心环节之一。楚一测控在线糖度仪安装在蒸发器的出口管道上,可以实时监测浓缩糖汁的糖度,确保糖汁浓度达到最佳结晶状态。与传统的人工抽检相比,楚一测控在线糖度仪能够实现精准控制,避免糖分损失,提高蒸发效率,并降低能源消耗。

随后来到煮糖工序,在真空煮糖罐中继续加热,使糖浆浓度达到过饱和状态。此时加入糖粉晶种,让糖分子围绕晶种形成结晶。通过精确控制温度和浓度并不断搅拌,防止糖晶结块。糖晶体逐渐生长,最终形成糖膏——一种结晶糖与母液的黏稠混合物。

糖膏随后通过离心机分离,高速旋转的离心力将液态的糖蜜甩出,留下固态的结晶糖(即原糖)。分离出的糖蜜可进一步加工为酒精、饲料或用于制作红糖,而湿糖则需经干燥机,利用热空气进行干燥,降低水分含量。再通过筛分设备按颗粒大小分级,冷却后包装为成品。

若需生产精制白糖,原糖需溶解后重新脱色。这一步骤一般使用活性炭或离子交换树脂吸附色素,再经过二次煮糖和分蜜,最终得到纯度更高的白糖。整个流程的副产品如蔗渣、糖蜜和滤泥都能充分利用,蔗渣可发电或造纸,滤泥则作为肥料,实现“零废弃”生产。

制糖工艺的关键在于温度控制与结晶管理,需要避免高温导致糖分焦化,还要精准把握晶种添加时机来控制晶体大小。目前糖厂虽然已经实现高度自动化,但核心原理仍沿袭传统技术,不同糖类(如红糖、冰糖)的差异主要在于是否保留糖蜜或调整结晶速度,最终形成多样化的糖产品。

通过应用湖南楚一机电有限公司研发的在线糖度仪,制糖企业可以实现糖度精确控制,提高糖晶的纯度和白度,提升产品品质;优化生产工艺,减少糖分损失,降低能源消耗,降低人工成本;实现自动化监测和控制,减少人工干预,提高生产效率和管理效率;与自动化控制系统集成,构建智能化生产控制体系,提升企业竞争力;通过精准控制蒸发、结晶等环节,降低能源消耗,实现绿色生产。